- Thermochemical Conversion of Paper Mill Sludge into Fe0-carbon Composite, and Its Application into Chromate Reduction

Park JuyeongㆍKim NaeunㆍKim EunjiㆍKwon Gihoon*

Department of Earth Resources and Environmental Engineering, Hanyang University, Seoul 04763, Republic of Korea

- 제지 슬러지 유래 영가철-탄소 복합체를 이용한 수중 6가 크롬 환원 연구

박주영ㆍ김나은ㆍ김은지ㆍ권기훈*

한양대학교 자원환경공학과

This article is an open access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

Cr(VI), a highly toxic and carcinogenic compound commonly found in industrial waste, poses severe environmental and health hazards. Conventional methods for reducing Cr(VI) often require costly noble metal catalysts, making them impractical for large-scale use. This study explored the thermochemical conversion of paper mill sludge into a zero-valent iron (ZVI)-carbon composite (biochar), an affordable and efficient catalyst for Cr(VI) reduction in water. During pyrolysis, amorphous iron compounds were converted into ZVI by the reductive gases (H2 and CO) released from organic materials. The resulting ZVI-carbon composite was highly efficient in Cr(VI) reduction in presence of formic acid, offering a sustainable and economically viable alternative to traditional methods. This approach not only addresses the environmental challenge of Cr(VI) contamination but also contributes to waste valorization, transforming waste into valuable industrial resources and promoting a circular economy.

Keywords: Waste valorization, Cr(VI) reduction, Zero-valent iron, Paper mill sludge, Formic acid

크롬은 가죽 가공, 금속 도금, 염료 제조 등 여러 산업에서 사용되는 중금속으로, 그 독성이 매우 높아 환경과 인체에 큰 위험을 초래한다(Du et al., 2025). 우리나라 환경부에서도 크롬 배출 허용 기준을 0.5 mg L-1 이하로 규제하고 있다. Cr(VI)은 주로 Cr(III)와 함께 수중에서 존재하는데, 이 두 형태는 독성에서 큰 차이를 보인다(Pettine et al., 1998). Cr(III)은 상대적으로 무해하며, 동식물의 신진대사 및 생장에 필수적인 역할을 한다. 그러나 Cr(VI)은 1급 발암물질로서 노출 시 체내에 축적되어 돌연변이, 기형을 유발할 수 있으며, 유기체에 유입될 경우 체내에서 제거가 어려워 지속적으로 인체에 해로운 영향을 미친다(Yang et al., 2022). 또한, 이동성이 높아 토양, 지하수 등 환경 내 확산을 가속화하여, 장기적으로 환경에 심각한 영향을 미칠 수 있다(Tang et al., 2025). 이에 따라, 전 세계적으로 Cr(VI)의 배출과 축적을 줄이기 위한 다양한 공법이 연구되고 있다.

Cr(VI) 제거공법 중 환원 반응을 통해 독성이 낮은 Cr(III)로 전환하는 공법이 활발히 연구되고 있다(Barrera-Díaz et al., 2012). 이 과정에서 전자를 공급해 환원 반응을 유도하는 환원제가 필요하며, 휴믹산, 포름산 등 여러 물질이 환원제로 사용되고 있다. 그 중 포름산은 비교적 저렴하고 환원력이 강하여, 최근 많은 연구에서 효과적인 환원제로 주목받고 있다(Omole et al., 2007). 포름산은 촉매에 의해 쉽게 분해되어 H2와 CO2로 전환되며, 이러한 반응 과정에서 중간 생성물이 남지 않는 특징을 가져, Cr(VI) 환원에 적합하다. 기존 연구에서는 포름산을 활성화하기 위해 백금, 팔라듐, 티타늄과 같은 귀금속 촉매를 주로 사용하고 있다(Hajloo and Bashiri, 2024; Omole et al., 2007). 그러나 귀금속 촉매는 매우 높은 비용이 들고, 산업적으로 대규모 적용에 어려움이 있다. 따라서, Cr(VI) 환원을 위한 보다 경제적이고 실용적인 촉매를 개발할 필요가 있다.

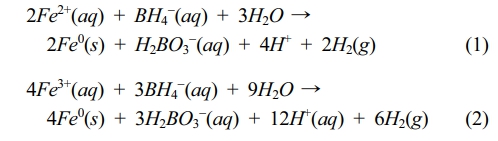

영가철(Zero-valent iron, ZVI)은 경제적이고 독성이 낮으며 자력을 통한 회수가 가능하여 지하수 처리에 효과적인 유망한 물질이다(Tang et al., 2021). 특히, ZVI는 다양한 오염물질을 제거하는 데 매우 효과적이며, 지하수와 토양 정화에 광범위하게 사용되고 있다. 그러나, 기존의 ZVI 제조 방식은 철 수용액과 NaBH4 같은 화학약품을 필요로 하며, 이 과정에서 반응 부산물이 발생해 또 다른 환경 오염을 일으킬 가능성이 있다(Eq. (1), (2))(Suib, 2013; Visentin et al., 2021). 따라서, 보다 지속 가능하고 경제적인 ZVI 제조 공법이 필요하다.

최근 연구에 따르면, 철을 포함한 폐기물을 열화학 공정을 통해 ZVI로 전환하는 방법이 주목받고 있다(Kwon et al., 2024). 제지 슬러지는 제지 공정에서 발생하는 폐기물로, 수처리 과정에서 철 계열 응집제(염화제2철, 폴리황산철 등)를 사용하기 때문에 철 성분이 다량 포함되어 있다. 따라서, 열화학적 공정을 통해 철 성분을 촉매로 활용 가능한 ZVI로 전환하고, 유기 성분을 화학 산업에서 고부가가치 물질인 합성가스(H2, CO)로 전환하는 것은 화학물질과 폐수를 배출하는 기존 방법을 대체하여 폐기물 유래 산업 원료를 생산하는 순환경제 기반의 자원화의 핵심 기술이 될 수 있다.

본 연구에서는 제지 슬러지를 열화학 공정을 통해 ZVI-탄소 복합체로 전환하고, 이를 수중 Cr(VI) 환원 촉매로 적용하는 방법을 제안하고자 한다. 기존의 귀금속 기반 촉매 대신 저비용 ZVI를 활용함으로써, Cr(VI) 환원 공정을 보다 경제적이고 환경 친화적으로 개선할 수 있을 것으로 기대된다.

2.1. 연구 방법

2.1.1. 연구 재료

본 연구에서 사용한 제지 슬러지는 무림제지 폐수처리공정에서 발생한 슬러지를 80oC 오븐에서 24시간 건조 후, 1 mm 체로 걸러 준비하였다. 제지 슬러지 내 무기 성분 함량은 X선 형광분석기(XRF, Philips, PW2404, 네덜란드)를 이용해 분석하였다. 또한, 열 중량 분석 및 열분해 실험에서는 ㈜그린가스(한국)에서 구매한 고순도 질소 가스(N2 > 9.999%)를 사용하였다. 6가 크롬 환원 실험에 사용된 염화크롬 수화물(CrCl3∙6H2O)과 포름산(HCOOH)은 Sigma-Aldrich(미국)에서 구매하였다.

2.1.2. 열 중량분석(Thermogravimetric analysis, TGA)

제지 슬러지 열분해 과정에서 온도 증가에 따른 물리화학적 변화를 확인하기 위해 STA449 F5 Jupiter Thermo-gravimetric analyzer(STA F5 Jupiter, NETZSCH, 독일)를 사용하여 열 중량 분석을 수행하였다. 약 10 mg 시료를 알루미나 용기에 넣고, 시료 무게가 안정화될 때까지 질소 가스를 70 mL min-1 유속으로 공급하였다. 이후, 반응기 온도를 35oC에서 900oC까지 분당 10oC로 승온하며 질량 변화를 모니터링하였다.

2.1.3. 제지 슬러지 열분해

제지 슬러지 열분해는 발생하는 가스를 실시간으로 모니터링하기 위해 자체 제작한 장비를 사용하여 수행하였다(Kwon et al., 2022). 반응기는 시료를 담기 위한 석영관 (지름 2.4 cm) 양 끝을 가스 유량 변환기(5950 Series E, Brooks Instruments, 미국)와 micro-GC(Micro GC Fusion, INFICON, 스위스)에 각각 연결하였다. 실험은 1 g 시료를 석영관 내 알루미나 도가니에 넣은 후, 무산소 환경을 조성하기 위해 질소 가스를 100 mL min-1 유속으로 공급하였다. micro-GC를 이용해 반응기 내 산소 잔류 여부를 확인한 후, 전기로(FT-830, DAIHAN Scientific, 한국)를 이용해 반응기 온도를 상온에서 목표 온도(600, 700, 800, 900oC)까지 분당 10oC의 속도로 승온하였다. 이후, 철 성분 상이 변화하는 것을 방지하기 위해 질소 환경에서 반응기를 냉각한 후, 고체 시료(바이오차)를 수집하였다.

2.1.4. 바이오차 특성분석

제지 슬러지 열분해 온도에 따른 바이오차 시료 내 무기물 상 변화를 확인하기 위해, 서로 다른 온도에서 제조한 바이오차 시료에 대한 X선 회절 분석(XRD, D/Max-2500, RIGAKU, 일본)을 수행하였다. 또한, 표면 분석기(BET, MicrotracBEL, Belsorp-Max II, 일본)를 사용한 저온 질소 흡·탈착 실험을 통해 시료의 공극 특성(비표면적, 평균 공극 지름, 공극 크기 분포 등)을 분석하였다. 시료의 표면 작용기를 확인하기 위해 푸리에변환 적외분광 분석(FTIR, PerkinElmer, Spectrum 100, 미국)을 진행하였으며, 시료 활용 후 자력선별을 위해 교번구배자력계(MicroMag 2900, Lake Shore Cryotronics, USA)를 이용해 자성을 측정하였다.

2.1.5. Cr(VI) 환원 실험

Cr(VI) 환원 실험은 제지 슬러지 유래 바이오차(촉매)를 사용하여 수중에서 수행하였으며, 2 L 용량 반응기로 상온에서 실험을 진행하였다. Cr(VI) 초기 농도는 50 mg L-1로 설정하였으며, 촉매의 투입량은 0.1 g L-1로 설정하였다. 환원제인 포름산(HCOOH) 농도에 따른 Cr(VI) 저감 효과를 평가하기 위해, 각각 0.1, 0.2, 0.4, 0.6M의 포름산 농도에서 실험을 진행하였다. 본 실험 조건에서 Cr(VI)이 촉매에 의한 흡착 반응 또는 포름산의 직접적인 영향으로 저감되는지 확인하기 위해, 촉매와 포름산을 단독으로 사용한 실험 결과를 두 물질을 함께 사용한 결과와 비교하였다. 시료 중 Cr(VI) 농도는 1,5-Diphenylcar- bohydrazide 방법을 통해 측정하였으며 총 Cr 농도는 유도결합플라즈마 분광분석기(ICP-OES, Optima 5300 DV, PerkinElmer, USA)로 측정하였다.

2.2. 연구 결과

2.2.1. 제지 슬러지 열적 특성 분석

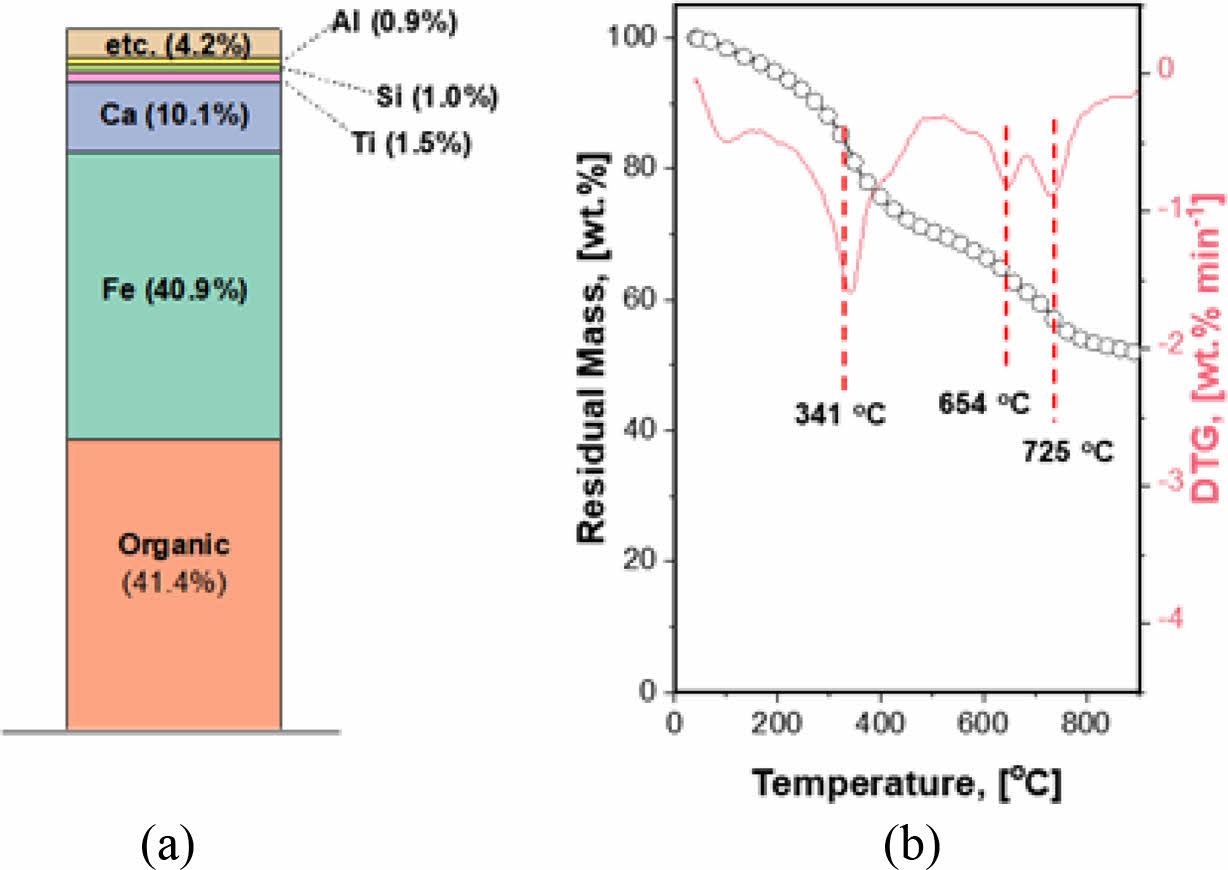

열 중량 감소 실험을 통해 제지 슬러지 내 유기물과 무기물 비율을 분석한 결과, 41.4% 유기물과 58.6% 무기물로 구성되어 있음을 확인하였다(Fig. 1a). XRF 분석 결과에 따르면, 제지 슬러지의 주요 무기 성분은 Fe(40.9%)와 Ca(10.1%)로 확인되었으며, 그 외 Ti(1.5%), Si(1.0%), Al(0.9%) 등의 미량 성분이 검출되었다. Fe와 Ca는 제지 공장의 폐수 처리 과정에서 응집제로 흔히 사용되는 물질로, 이들 성분은 해당 공정에서 형성된 것으로 판단된다.

열분해 환경에서 제지 슬러지의 열적 거동을 확인하기 위해, 열 중량 분석을 질소 환경에서 분당 10oC 승온 속도로 수행하였다. 온도 증가에 따른 질량 감소 곡선(TG: 검정)과 변화율 곡선(DTG: 빨강)을 도식화한 결과, 100, 340, 654, 725oC에서 주요 질량 감소가 발생하였다(Fig. 1b). 이와 같은 단계적 질량 감소는 제지 슬러지가 여러 성분으로 이루어진 혼합물임을 나타낸다(Hu et al., 2015). 100oC에서 나타난 미미한 질량 감소는 표면 수분 증발에 기인한 것으로 보인다. 주요 질량 감소는 340oC 부근에서 발생하였으며, 이전 연구결과에 따르면 해당 온도에서 질량 감소는 리그닌 성분의 열분해에 의한 것으로 판단된다(Ma et al., 2016). 이후 654oC와 725oC에서의 질량 감소는 슬러지 내 금속 성분의 단계적 환원에 따른 결과로 해석된다(Kwon et al., 2021). 340oC에서 654oC 사이의 지속적인 질량 감소는 탄소 물질이 결정화 구조를 형성하면서 발생하는 탈수소화 반응으로 추정된다(Qin et al., 2020).

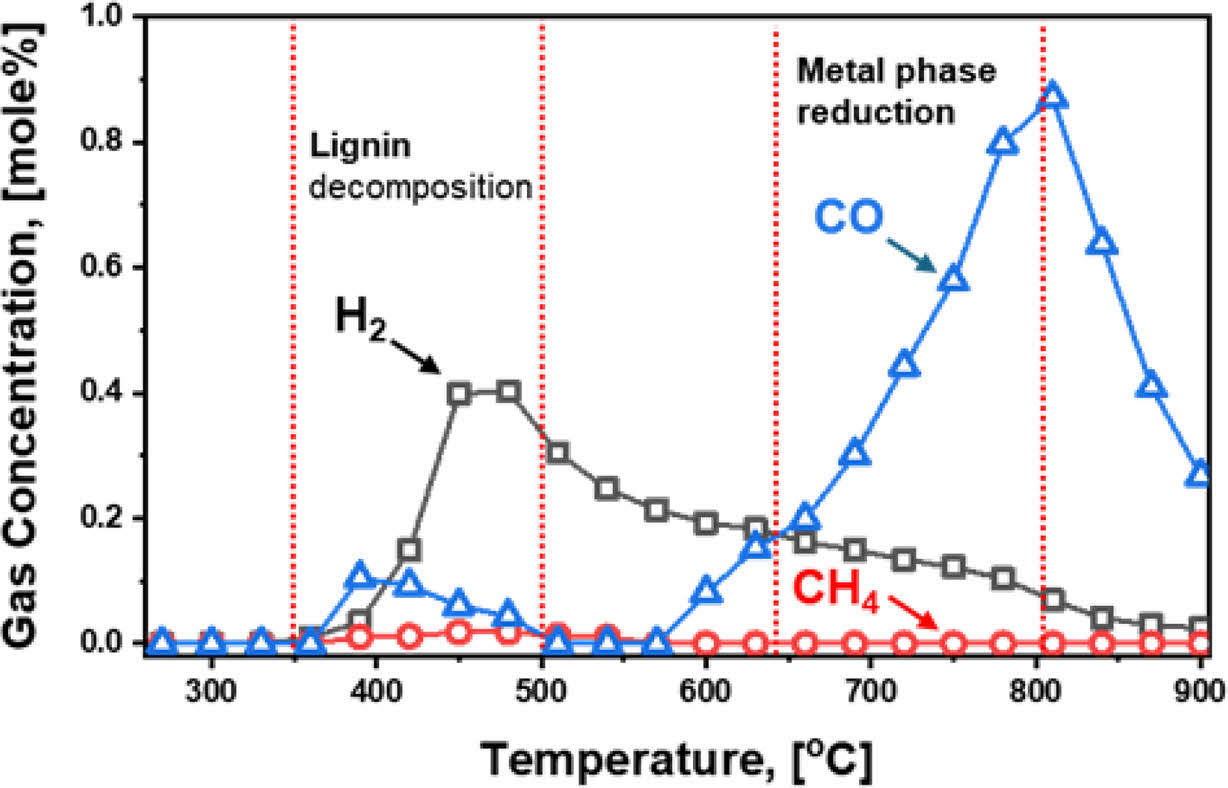

제지 슬러지 열분해 과정에서 발생하는 가스를 모니터링한 결과, 수소(H2)는 350oC에서 발생하기 시작하여 500oC까지 급격히 증가한 후 천천히 감소하였다(Fig. 2). 이는 휘발성 유기 화합물과 잔류 탄소 성분의 탈수소화 반응에 의해 방향족 고리 구조 화합물이 형성된 결과로 해석된다(Cho et al., 2016; Qin et al., 2020). 750oC 부근에서 나타난 수소 농도 감소는 금속 성분이 환원되면서 수소를 소모한 결과로 보인다(Kwon et al., 2022). 위 결과는 TGA에서 확인한 탈수소화반응과 금속성분 환원반응이 일어난 것으로 추정한 온도구간과 거의 일치하였다. 메탄(CH4) 발생량은 무시할 수준이었으며, 일산화탄소(CO)는 350-500oC 및 600-900oC 구간에서 발생하였다. 이는 TGA 결과 600-900oC에서 탄소 휘발이 거의 일어나지 않았다는 점을 고려할 때 잔류 탄소의 열화학적 분해와 휘발성 유기 화합물의 2차 분해 반응(secondary cracking)으로 인한 CO 생성으로 판단된다.

2.2.2. 바이오차 특성분석

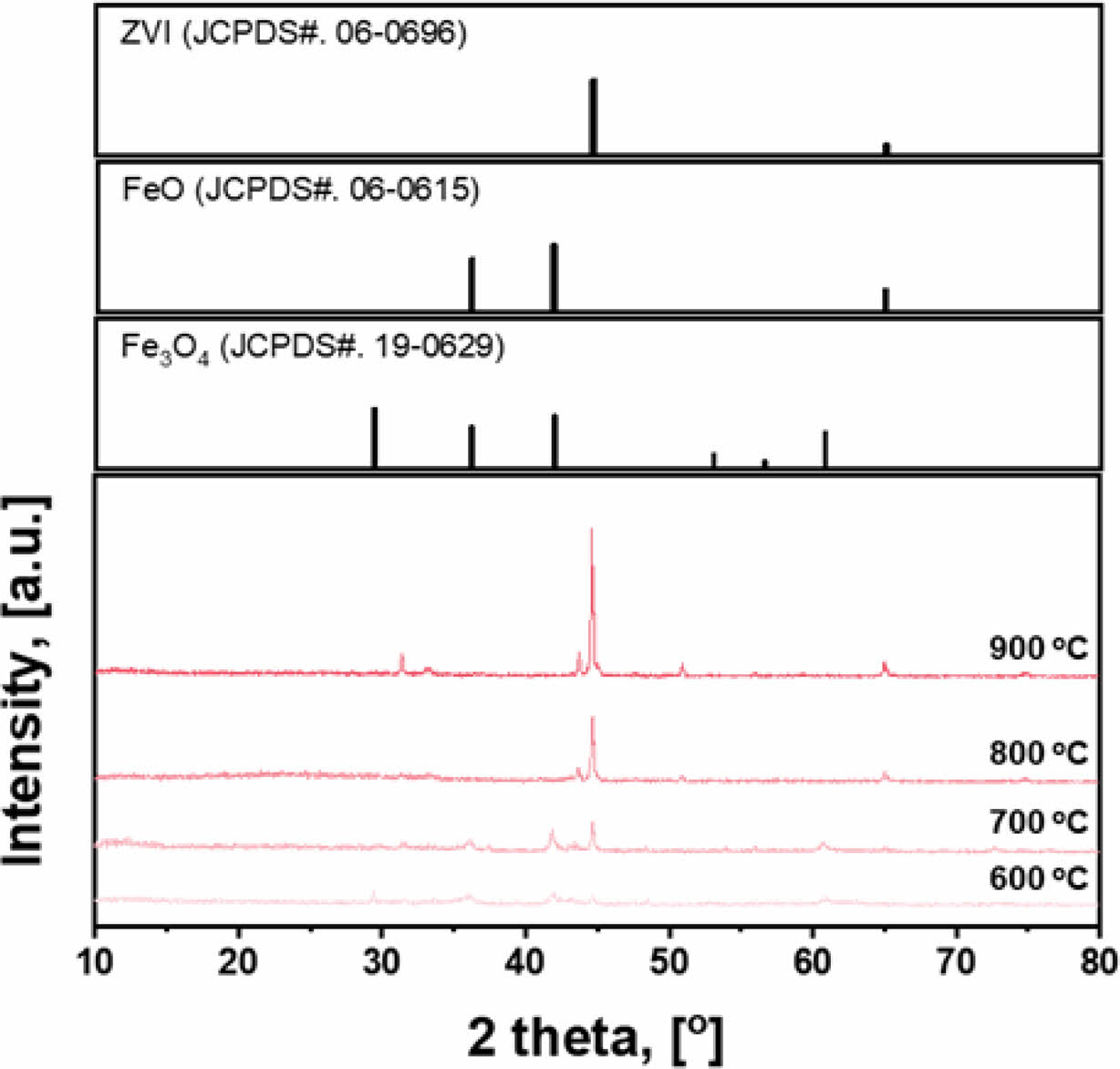

제지 슬러지 및 서로 다른 열분해 온도에서 제조된 바이오차의 XRD 분석을 통해, 열분해 과정 중 무기 성분의 상 변화를 관찰하였다(Fig. 3). 600oC에서 제작한 복합체의 XRD 결과에서는 Fe3O4를 의미하는 29.4, 36.1, 41.9, 53.0, 56.6, 60.8o에서의 피크와 함께 FeO를 나타내는 36.1, 41.9, 65.0o에서 미미한 피크가 관측되었다. 이는 온도가 증가함에 따라 일부 철 성분이 Fe3O4 형태로 결정화되며 그 중 일부는 환원반응을 통해 FeO를 형성한다는 것을 의미한다. 이후 800oC에서 제작한 복합체의 결과에서는 FeO 관련 피크가 사라지며 영가철을 의미하는 44.6, 65.0o에서의 피크가 강하게 관측되었다. 영가철을 나타내는 피크 강도는 열분해 온도가 900oC로 올라감에 따라 더욱 증가하였다. 이는 고온에서 H2와 CO의 탄소열환원반응(carbothermic reduction)에 의해 철이 환원된 결과로 해석된다(Kwon et al., 2021). 본 연구 결과는 폐기물 내 유기성분을 합성가스 형태로 자원화 함과 동시에 기존 화석연료 기반으로 수행되었던 탄소열환원반응을 유도해 영가철을 생산한다는 점에서 단일 열화학 공정을 통한 유·무기성 폐기물 자원화 공정의 단초를 제공할 수 있을 것으로 보인다.

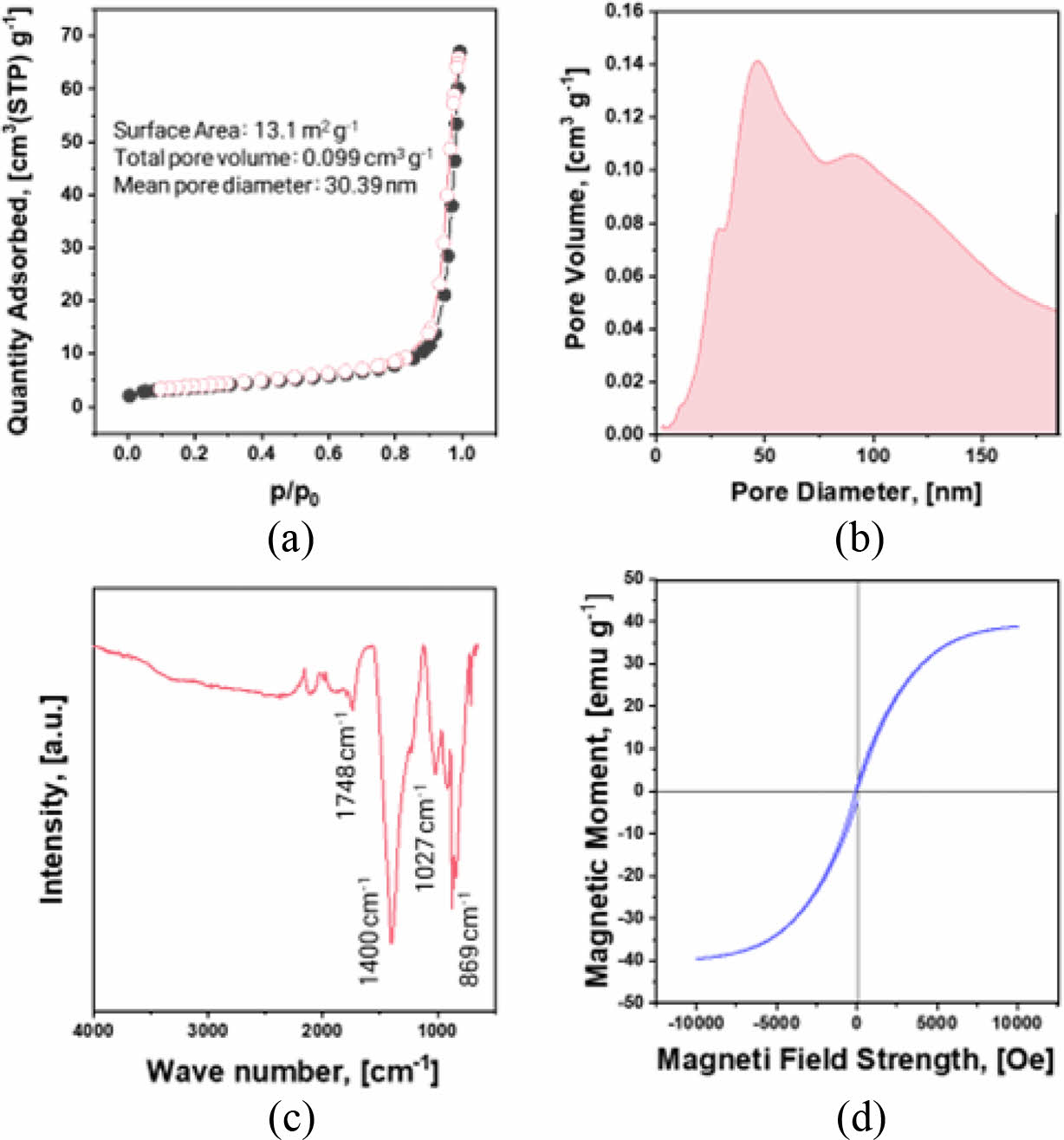

900oC에서 제작한 바이오차의 BET 분석 결과, 비표면적은 13.1 m2 g-1, 총 공극 부피는 0.1 cm3 g-1, 평균 공극 크기는 30.4 nm로 나타났다(Fig. 4a). 저온 질소 등온 흡탈착 곡선은 높은 p/p0(>0.8)구간에서 질소가 공극 표면에 multilayer를 형성하며 나타나는 전형적인 Type III 패턴을 보였다(ALOthman, 2012). 이는 제지 슬러지 유래 바이오차 공극이 주로 매크로포어로 이루어졌음을 나타낸다. Barrett-Joyner-Halenda(BJH) 식으로 계산된 공극 크기분포 또한 바이오차 내 공극이 대부분 직경 50 nm 이상 매크로포어로 구성되어 있음을 나타내었다(Fig. 4b).

FTIR 분석결과 869, 1027, 1400, 1748 cm-1에서 피크가 관측되었다(Fig. 4c). 869, 1027 cm-1에서 나타난 피크는 방향족 탄소화합물 중 C-H 결합과 그 신축진동을 의미한다(Chen et al., 2019; Farobie et al., 2022). 1400 cm-1과 1748 cm-1에서의 피크는 각각 -COOH/-CHO와 C=O 작용기를 의미한다(Chen et al., 2019). FTIR 결과를 통해 제지 슬러지 내 탄소성분은 열분해과정에서 수소 이탈에 의한 탈수소화반응을 통해 방향족 고리화합물을 형성하며, 산소성분과 반응하여 -COOH, -CHO, C=O 작용기를 형성하는 것을 확인하였다. 시료 자성을 분석한 결과 강자성(Ferromagnetic) 물질에서 나타나는 자기이력곡선(hysteresis loop)을 나타냈으며, 이는 사용 후 자력에 의한 회수가 용이함을 의미한다(Fig. 4d).

2.2.3. 수중 Cr(VI) 저감 연구

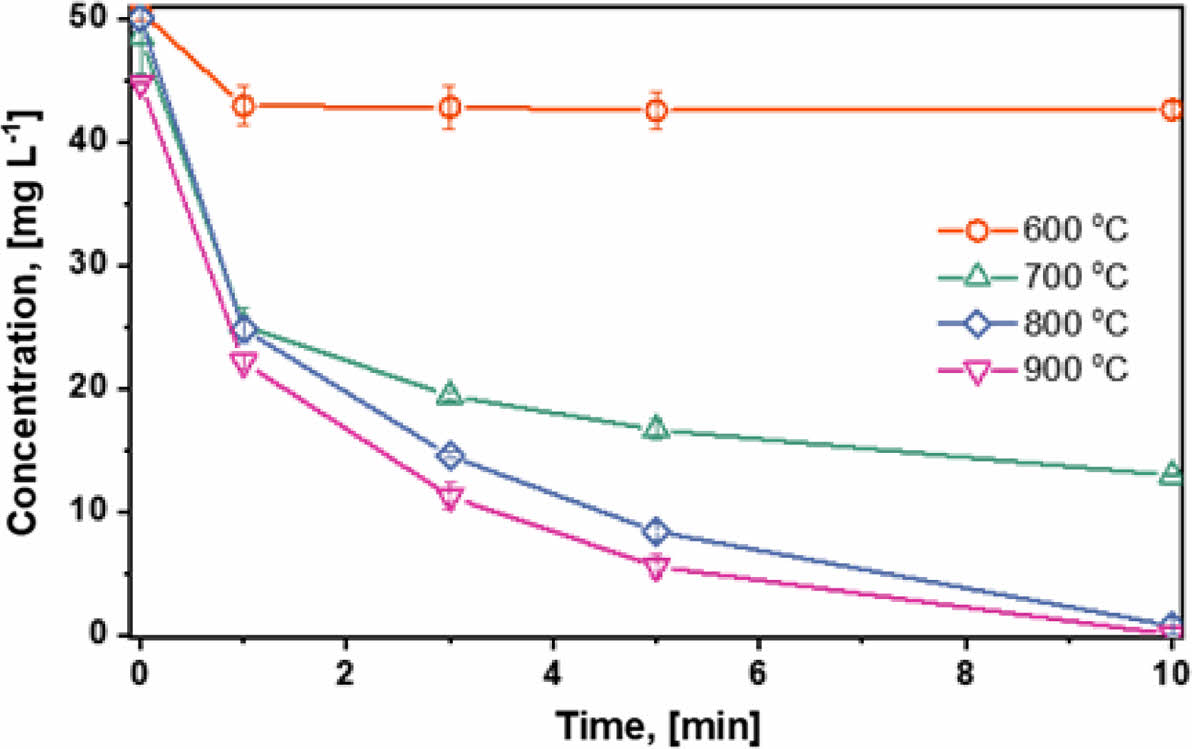

포름산을 환원제로 이용한 수중 Cr(VI)환원을 위해 제작한 바이오차를 촉매로 적용하는 연구를 수행하였다(Fig. 5). 서로 다른 온도(600, 700, 800, 900oC)에서 제작한 바이오차의 성능을 비교한 결과 Cr(VI)는 600oC에서 제작한 바이오차를 사용하였을 때 10분 동안 제거율이 가장 낮은 것으로 나타났다(15.8%). Cr(VI) 저감에 대한 바이오차 촉매 성능은 제작온도가 700oC(73.4%), 800oC(83.3%)로 올라감에 따라 향상되었으며, 900oC(100%)에서 제작한 바이오차는 800oC에서 제작한 바이오차 보다 미세하게 높은 성능을 나타냈다. 이전 연구에서는 포름산 존재하 Cr(VI) 환원에 대한 영가철의 높은 성능이 보고된 바 있다(Cancelada et al., 2024). 따라서, Fig. 3 XRD 결과에서 확인한 바와 같이 700oC 이상 온도에서 영가철이 형성되고 점차 발달하여 높은 온도에서 제작한 바이오차가 높은 Cr(VI) 저감 성능을 보인 것으로 판단된다.

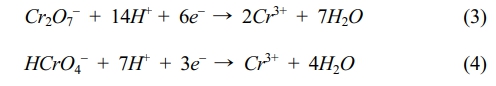

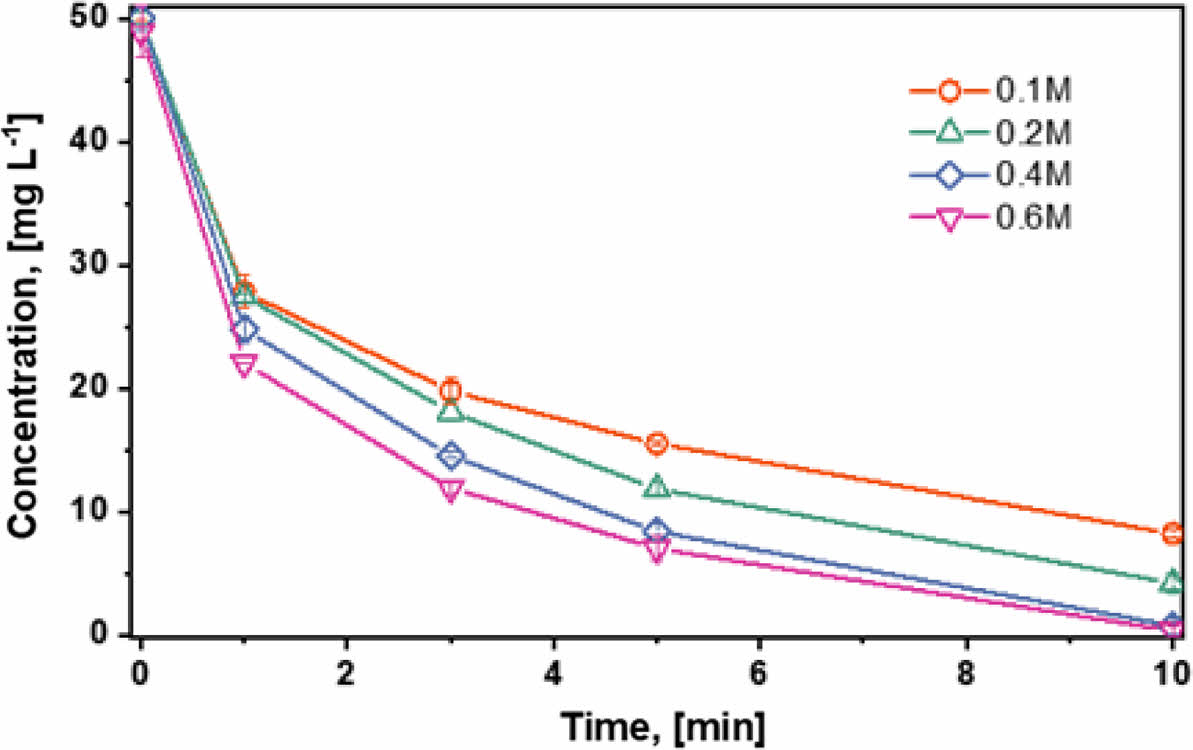

Cr(VI) 환원반응에서 포름산 역할을 확인하기 위해 800oC에서 제작한 복합체를 사용하여 서로 다른 포름산 농도(0.1, 0.2, 0.4, 0.6M)에서 실험을 수행하였다(Fig. 6). 포름산 농도 0.1M에서는 10분 동안 Cr(VI) 제거율이 83.5%로 나타났으며, 0.2, 0.4M로 증가함에 따라 91.7, 98.5%로 증가하였다. 반면, 포름산 농도가 0.6M로 증가함에 따라 5분 제거율은 증가하였으나 10분 제거율은 0.4M 결과와 유사한 것으로 나타났다. 포름산 농도가 증가함에 따라 Cr(VI) 제거율이 높아진 결과는 Cr(VI) 제거반응에서 포름산이 중요한 역할을 한다는 것을 암시한다. 이는, 기존 연구에서 보고된 바와 같이 영가철 표면이 포름산(HCOOH)과 반응하여 Fe2+로 산화되며 생산된 수소 이온(H+)이 수중 Cr2O72-와 HCrO4- 형태로 존재하는 Cr(VI)과 반응한 결과로 보인다(Eq. (3), (4))(Lv et al., 2020). 포름산 농도 0.4M과 0.6M에서 Cr(VI) 제거율이 유사한 것은 촉매 투입량이 한정되어 추가적인 반응이 일어나지 않았기 때문으로 판단된다.

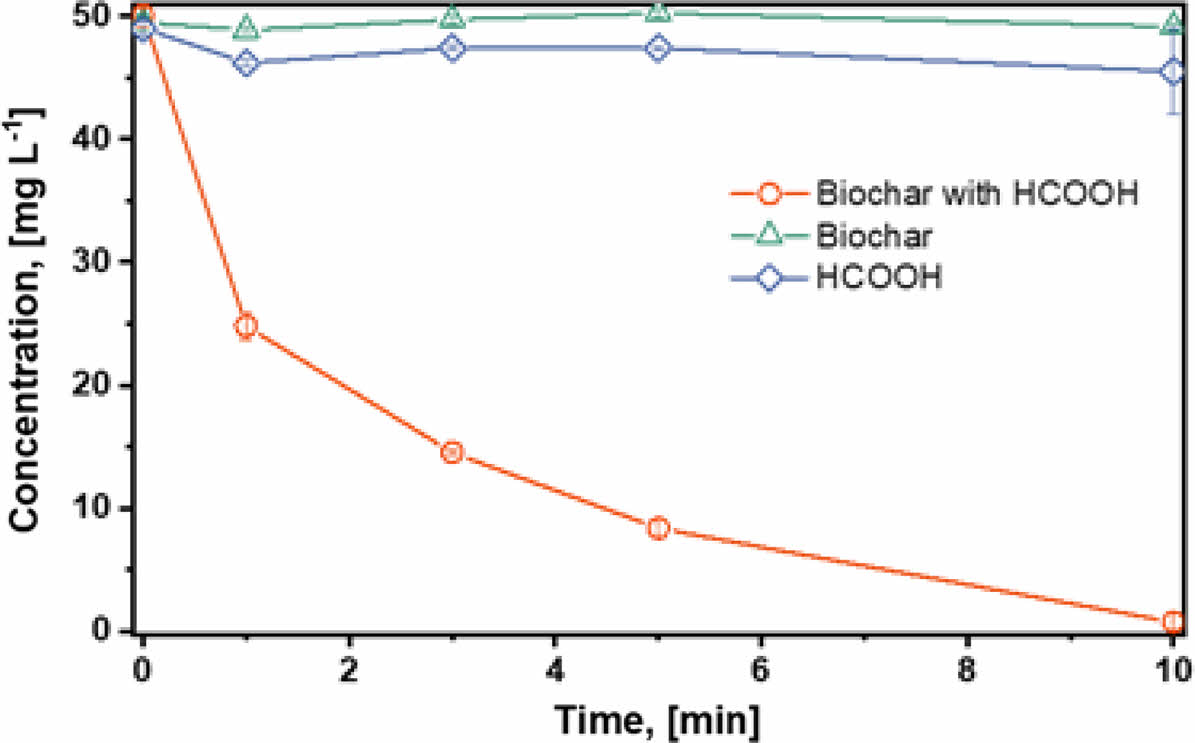

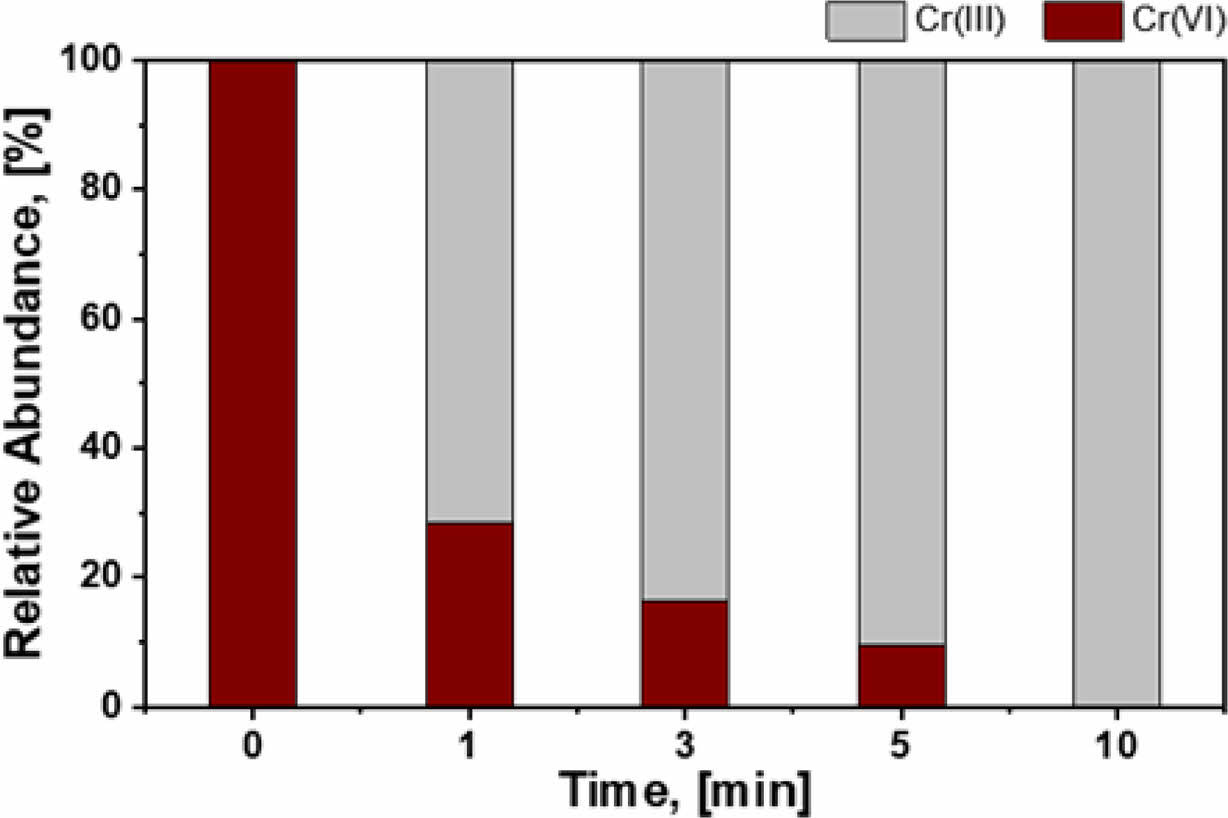

제작한 복합체와 포름산에 의한 Cr(VI) 저감을 보다 자세히 알아보기 위해 두 물질을 각각 단독으로 사용하여 실험을 진행하였다(Fig. 7). 실험결과 복합체와 포름산을 단독으로 사용하였을 때 Cr(VI) 제거율은 각각 0.7, 7.2%로, 두 물질을 함께 사용한 경우와 비교하여 제거반응이 미미한 것으로 나타났다. 바이오차를 단독으로 사용하였을 때 Cr(VI) 저감이 일어나지 않은 것은 시료 표면 작용기에 의한 흡착반응이 거의 일어나지 않았다는 것을 의미한다. 두 물질을 함께 사용한 실험 중 10분의 반응시간에서 총 Cr 농도가 감소하지 않고 Cr(VI)가 저감된 것을 확인하였으며, 이는 Cr(VI) 저감반응이 환원에 기인함을 나타낸다(Fig. 8). 기존 연구들에 의하면 열분해를 통해 생산한 바이오차 표면은 넓은 pH 범위에서 음전하를 띈다고 알려져 있다(Kwon et al., 2022; Li et al., 2017; Tan et al., 2020). 따라서, 수중 음이온을 띠는 Cr(VI)과 바이오차 간 반발작용으로 흡착이 일어나지 않은 것으로 판단된다. 이를 통해 본 연구에서 확인한 Cr(VI) 제거반응이 영가철 표면에서 포름산이 반응하여 생성된 수소 이온이 환원반응을 촉진한 결과라는 것을 증명하였다.

|

Fig. 1 Results of paper mill sludge characterization: (a) compositional analysis and (b) TGA. |

|

Fig. 2 Monitoring generation of three major gas products from pyrolysis of paper mill sludge. |

|

Fig. 3 Results of XRD analysis for resulting solid products generated from the pyrolysis of paper mill sludge at different temperatures. |

|

Fig. 4 Characterization of biochar produced at 800oC: (a) N2 adsorption and desorptionisotherm, (b) pore size distribution, (c) FTIR spectra, and (d)magnetic hysteresis loop |

|

Fig. 5 Cr(VI) removal in the presence of HCOOH (0.4M) with biochar (0.1 g L−1 ) produced at different temperatures. |

|

Fig. 6 Cr(VI) removal using biochar produced at 800°C (0.1 g L−1 ) at varying HCOOH concentrations. |

|

Fig. 7 Cr(VI) removal under presence of HCOOH or biochar (0.1 g L−1 ) compared with control experiment (HCOOH: 0.4M, biochar produced at 800o C). |

|

Fig. 8 Relative abundance of Cr(III) and Cr(VI) during catalytic reduction (HCOOH: 0.4M, biochar: 0.1 g). |

본 연구에서는 제지 슬러지를 활용한 열화학 공정을 통해 ZVI-탄소 복합체를 제조하고, 이를 포름산을 이용한 Cr(VI) 환원저감에 적용하여 그 성능을 평가하였다. 제지 슬러지 열화학 공정 중 유기성분은 전체 온도대에서 탈수소화, 열분해 반응을 통해 합성가스로 전환되었으며, 무기성분은 탄소열환원반응에 의해 700oC 이상 온도에서 영가철로 환원되었다. 복합체는 포름산을 활성화하여 Cr(VI)을 저감하는데 효과적인 성능을 보였으며, ZVI의 형성이 Cr(VI) 환원에 결정적 역할을 하는 활성화에 기여하는 것을 확인하였다. 위 연구를 통해 ZVI와 함께 화학 산업에서 활용 가능한 고부가가치 물질인 합성가스를 동시에 생산하여 폐기물 자원화를 통해 순환경제의 구현이 가능함을 보여주었다. 향후 이 공정의 최적화 및 대규모 적용 연구가 필요하며, 이를 통해 환경 오염 저감과 자원 순환에 기여할 수 있을 것으로 기대된다.

이 논문은 2024년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(RS-2023-00243963).

- 1. ALOthman, Z.A., 2012, A review: fundamental aspects of silicate mesoporous materials, Materials 5(12), 2874-2902.

-

- 2. Barrera-Díaz, C.E., Lugo-Lugo, V., and Bilyeu, B., 2012, A review of chemical, electrochemical and biological methods for aqueous Cr(VI) reduction, Journal of Hazardous Materials, 223, 1-12.

-

- 3. Cancelada, L., Meichtry, J.M., Destaillats, H., and Litter, M.I., 2024, Synergistic removal of Cr(VI) with stable nanozerovalent iron particles and ultrasound assistance in the presence of organic additives, ACS Engineering Au.

-

- 4. Chen, H., Zhang, Y., Li, J., Zhang, P., and Liu, N., 2019, Preparation of pickling-reheating activated alfalfa biochar with high adsorption efficiency for p-nitrophenol: characterization, adsorption behavior, and mechanism, Environmental Science and Pollution Research, 26, 15300-15313.

-

- 5. Cho, D.-W., Lee, J., Yoon, K., Ok, Y.S., Kwon, E.E., and Song, H., 2016, Pyrolysis of FeCl3-pretreated spent coffee grounds using CO2 as a reaction medium, Energy Conversion and Management, 127, 437-442.

-

- 6. Du, H., Yuan, D., Li, W., Wang, L., Li, Y., Che, L., Tian, W., Salama, E., Ossman, M., and Lin, F., 2025, Efficient removal of toxic organics and reduction of Cr(VI) to Cr(III) from tannery sludge: A comparative study of microwave pyrolysis and conventional pyrolysis, Separation and Purification Technology, 354, 128736.

-

- 7. Farobie, O., Amrullah, A., Bayu, A., Syaftika, N., Anis, L.A., and Hartulistiyoso, E., 2022, In-depth study of bio-oil and biochar production from macroalgae Sargassum sp. via slow pyrolysis, RSC Advances, 12(16), 9567-9578.

-

- 8. Hajloo, H. and Bashiri, H., 2024, Optimizing Cr(VI) reduction to Cr(III) using Pd-CNTs nanocatalyst: kinetic Monte Carlo simulation and experimental design insights, Scientific Reports, 14(1) 19192.

-

- 9. Hu, S., Ma, X., Lin, Y., Yu, Z., and Fang, S., 2015, Thermogravimetric analysis of the co-combustion of paper mill sludge and municipal solid waste, Energy Conversion and Management, 99, 112-118.

-

- 10. Kwon, G., Cho, D.-W., Jang, H., Lam, S.S., and Song, H., 2022, Synergistic effects of blending seafood wastes as Co-pyrolysis feedstock on syngas production and biochar properties, Chemical Engineering Journal, 429, 132487.

-

- 11. Kwon, G., Cho, D.-W., Kwon, E.E., Rinklebe, J., Wang, H., and Song, H., 2022, Beneficial use of Fe-impregnated bentonite as a catalyst for pyrolysis of grass cut into syngas, bio-oil and biochar, Chemical Engineering Journal, 448, 137502.

-

- 12. Kwon, G., Cho, D.-W., Yoon, K., Kim, E., Lee, J., and Song, H., 2024, Pyrolytic conversion of nylon-6 and red mud into N-doped carbon composite and its application into azo-dye degradation, Journal of Analytical and Applied Pyrolysis, 181, 106619.

-

- 13. Kwon, G., Cho, D.-W., Yoon, K., and Song, H., 2021, Valorization of plastics and goethite into iron-carbon composite as persulfate activator for amaranth oxidation, Chemical Engineering Journal, 407, 127188.

-

- 14. Li, H., Dong, X., da Silva, E.B., de Oliveira, L.M., Chen, Y., and Ma, L.Q., 2017, Mechanisms of metal sorption by biochars: Biochar characteristics and modifications, Chemosphere, 178, 466-478.

-

- 15. Lv, Z., Tan, X., Wang, C., Alsaedi, A., Hayat, T., and Chen, C., 2020. Metal-organic frameworks-derived 3D yolk shell-like structure Ni@ carbon as a recyclable catalyst for Cr(VI) reduction, Chemical Engineering Journal, 389, 123428.

-

- 16. Ma, Z., Sun, Q., Ye, J., Yao, Q., and Zhao, C., 2016, Study on the thermal degradation behaviors and kinetics of alkali lignin for production of phenolic-rich bio-oil using TGA-FTIR and Py-GC/MS, Journal of Analytical and Applied Pyrolysis, 117, 116-124.

-

- 17. Omole, M.A., K¡¯Owino, I.O., and Sadik, O.A., 2007, Palladium nanoparticles for catalytic reduction of Cr(VI) using formic acid, Applied Catalysis B: Environmental, 76(1-2), 158-167.

-

- 18. Pettine, M., D¡¯Ottone, L., Campanella, L., Millero, F.J., and Passino, R., 1998, The reduction of chromium (VI) by iron (II) in aqueous solutions, Geochimica et Cosmochimica Acta, 62(9), 1509-1519.

-

- 19. Qin, F., Peng, Y., Song, G., Fang, Q., Wang, R., Zhang, C., Zeng, G., Huang, D., Lai, C., and Zhou, Y., 2020, Degradation of sulfamethazine by biochar-supported bimetallic oxide/persulfate system in natural water: performance and reaction mechanism, Journal of Hazardous Materials, 398, 122816.

-

- 20. Suib, S.L., New and Future Developments in Catalysis, 2013.

- 21. Tan, Z., Yuan, S., Hong, M., Zhang, L., and Huang, Q., 2020, Mechanism of negative surface charge formation on biochar and its effect on the fixation of soil Cd, Journal of Hazardous Materials, 384, 121370.

-

- 22. Tang, B., Liang, J., Wen, Z., Zhou, Y., Yan, Z., Zhou, Y., He, P., Gu, C., Gan, M., and Zhu, J., 2025, Insight into the crystal facet-dependent Cr(VI) reduction: A comparative study of pyrite {100} and {111} facets, Journal of Environmental Sciences, 150, 78-90.

-

- 23. Tang, H., Cheng, W., Yi, Y., Ding, C., and Nie, X., 2021, Nano zero valent iron encapsulated in graphene oxide for reducing uranium, Chemosphere, 278, 130229.

-

- 24. Visentin, C., da Silva Trentin, A.W., Braun, A.B., and Thomé, A., 2021, Nano scale zero valent iron production methods applied to contaminated sites remediation: an overview of production and environmental aspects, Journal of Hazardous Materials, 410, 124614.

-

- 25. Yang, W.-M., Liu, F., Jin, Y.-T., Dong, Z.-M., and Zhao, G.-C., 2022, Efficient reduction of Cr(VI) with carbon quantum dots, ACS Omega, 7(27), 23555-23565.

-

This Article

This Article

-

2024; 29(6): 87-93

Published on Dec 31, 2024

- 10.7857/JSGE.2024.29.6.087

- Received on Oct 23, 2024

- Revised on Nov 25, 2024

- Accepted on Nov 30, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Kwon Gihoon

-

Department of Earth Resources and Environmental Engineering, Hanyang University, Seoul 04763, Republic of Korea

- E-mail: kgh2195@hanyang.ac.kr